PROCESO DE PRODUCCIÓN

1: RECOLECCIÓN

De los arbustos que crecen bajo el sol y los mejores microclimas de la zona cafetera de Colombia se recolectan manualmente los frutos que hoy en día son procesados en nuestra compañía para la producción de un café de excelente cuerpo y aroma.

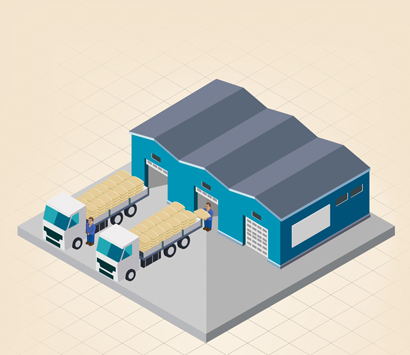

2: RECEPCIÓN DE MATERIA PRIMA

Son enviados por nuestros proveedores muestras de las diferentes materias primas, para ser analizadas en el laboratorio examinando el aspecto del café y determinando la elegida para llevarla a la planta de producción. La materia prima seleccionada llega a nuestras instalaciones en camiones por cuenta del proveedor, se extrae una muestra aleatoria y representativa de los 4 lados del vehículo sacando aproximadamente 100 gramos por cada saco muestreado y recogiéndolos en recipientes plásticos para ser llevados a analizar en el laboratorio. Una vez estén listas las muestras; procedemos a realizar una prueba olfativa identificando el olor característico del café verde fresco, (EN CASO DE ENCONTRAR UN OLOR DESAGRADABLE SE RECHAZA LA METERIA PRIMA) luego se pesan 100 gramos de café y son introducidos en el tostador de prueba con resistencias eléctricas y por transmisión de calor se tuesta la muestra. Luego medimos la densidad del grano por caída libre y la humedad por medio de equipos eléctricos por método de conductividad. A los granos tostados se les mide el color o grado de tostión con un colorímetro, utilizando un rayo infrarrojo y transmitiendo un resultado a la pantalla del equipo, para luego ser llevado a moler. Se alistan las tazas por cada una de las muestras molidas adicionando 14 gramos por cada una y completando el nivel de agua desmineralizada a una temperatura promedio de 98 grados ºC, para así obtener una bebida de cuerpo, aroma y frescura que buscamos en cada una de las muestras. Se diligencia el formato correspondiente guardando los resultados obtenidos durante la prueba para tener una trazabilidad de la materia prima en proceso de producción y tomar decisión de recibirla en nuestra bodega. Continuamos pesando el vehículo en el cual llega el café verde, se procede a descargar el mismo dentro de la bodega de materia prima estibandolo y luego se identifica el lote con la siguiente información; cantidad recibida, proveedor, tipo de café y fecha de recibido, con el objeto de manejar un esquema excelente de rotación de materia prima y trazabilidad en proceso.

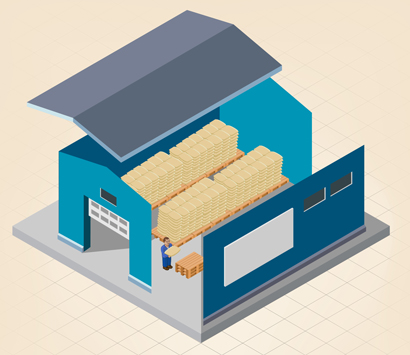

3: ALMACENAMIENTO EN BODEGA

4: SELECCIÓN Y LIMPIEZA

Almacenada la materia prima en la bodega, iniciamos el proceso de

selección y limpieza, en donde vamos a eliminar todas las impurezas y materia extraña con

que llega la materia prima, utilizando la tecnología europea BUHLER, en un

equipo que por medio de mallas o zarandas y aspiración, selecciona granos

perfectos y de excelente calidad.

El operario alimenta la máquina en una tolva de recibo donde depositamos el

grano verde con impurezas, este es llevado hasta la primera etapa de limpieza

por medio de un elevador de cangilones, medimos el flujo de entrada en una

bascula y registramos continuamente el peso en el controlador, damos paso al

grano por un tornillo sinfín, entrando al separador en el cual eliminamos todos los

objetos extraños de mayor diámetro que el café, con un movimiento vibratorio.

Posee dos juegos de mallas de mayor a menor diámetro donde extraemos esas

partículas y las recogemos en canales para ser empacadas y hacer su devolución.

El grano verde entra al canal de aspiración y por medio de un ventilador retira los

granos livianos de los granos perfectos o de menor densidad, almacenándolos en

un filtro de desperdicio o ripio para luego ser devueltos al proveedor.

Pasamos a la segunda etapa de limpieza alimentando por caída libre donde eliminamos

los objetos minerales y ferrosos, este equipo posee un sistema de aspiración

y dos juegos de mallas de menor diámetro del café y con un movimiento vibratorio

seleccionamos los granos a utilizar.

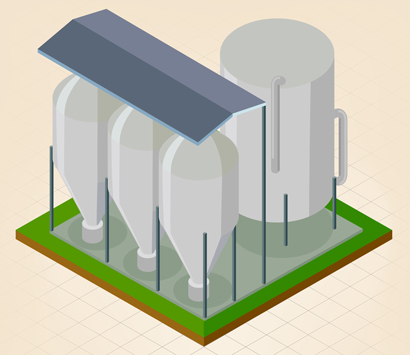

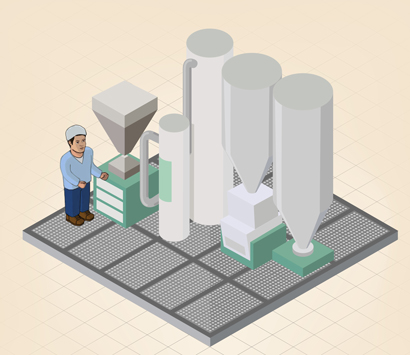

5: ALMACENAMIENTO EN SILOS

El grano ya limpio es entregado a un elevador de cangilones para luego ser

pesado en la bascula y entregado al sistema de transporte neumático, cargando

cada uno de los silos de almacenamiento de café por variedad o tipo.

Contamos con un silo para almacenamiento de café descafeinado, dos para

café tradicional y cuatro para café especial tipo gourmet o exportación.

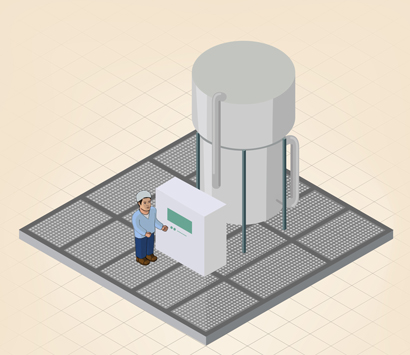

6: TOSTIÓN

Una vez almacenado el grano en silos se procede a la segunda fase del proceso

de producción que es la tostión del café.

Para el proceso de café tradicional se transporta el grano a la tostadora por un

transporte mecánico tipo tornillo sinfín, entregando a un elevador de cangilones y

a su vez a la bascula, donde se procede al pesaje de un bache de 136 kilos para

alimentar la tolva de espera del café a tostar.

La máquina de tostar esta fundamentada bajo la tecnología americana (JABEZ BURNS)

utilizando el principio de lecho fluidizado tostando con aire caliente y no con fuego directo.

El sistema de combustión es a gas en donde el fuego se concentra en una cámara y por

medio de un ventilador llevamos aire caliente hasta el tostador en un tiempo aproximado de

3 minutos a temperatura que van desde 240 a 250 grados ºC, cuenta con un sistema lógico

de control en donde el operario introduce la receta de tostión fijando parámetros de temperatura

y humedad conservando las cualidades del grano y aprovechando al máximo sus condiciones.

Al finalizar esta etapa; la maquina efectúa un roció de agua para suspender las reacciones

térmicas del grano aproximadamente 10 litros para un bache de 136 kilos, este es entregado

al enfriador en donde disminuimos la temperatura a 35 grados ºC por medio de un ventilador,

luego es llevado a la bascula de café tostado para registrar el peso en el sistema de control de

peso, en esta etapa se realiza un proceso de verificación de los parámetros del grano revisando

el grado de tostión por medio del colorímetro realizando prueba de taza.

Una vez pesado el café tostado es entregado al sistema de transporte neumático y llevado a los

silos de almacenamiento en acero inoxidable por variedad o tipo.

En el caso del café descafeinado el grano verde es transportado desde los silos hasta la bascula

por medio de transporte neumático, garantizando así un proceso diferente libre de contaminación

del café tradicional y este transporte también aplica para el café especial tipo exportación.

7: MOLIENDA

Almacenado el café tostado en los silos de acero inoxidable continuamos la tercera

fase del proceso de producción alimentando un tornillo sin fin por dosificadores de

peso los cuales regulan el tipo de mezcla a moler, la molienda utilizada es de martillos

con tecnología europea BUHLER que por medio de mallas o zarandas de igual diámetro

en donde se le da un tamaño uniforme a las partículas del café tostado y luego de

ser molido control de calidad realiza una validación de la molienda garantizando uniformidad, liberada la línea es llevado por medio de un tornillo sinfín hasta el sistema de empaque automático

para posteriormente ser empacado en las máquinas de acuerdo a la referencia

establecida.

En la molienda de café descafeinado y especial se ha destinado silos de almacenamiento

en acero inoxidable para cada uno de los tipos de café con sistemas de transporte

alterno para evitar el contacto entre estos y la posible contaminación del café descafeinado

contando con un molino de martillos y para el café especial molino de rodillos.

8: DESGASIFICACIÓN

Al salir el café molido es entregado al sistema de transporte neumático en acero inoxidable para ser llevado a silos de desgasificación en donde extraemos el Co2 adquirido durante la combustión en un tiempo aproximado de 8 horas por medio de extractores.

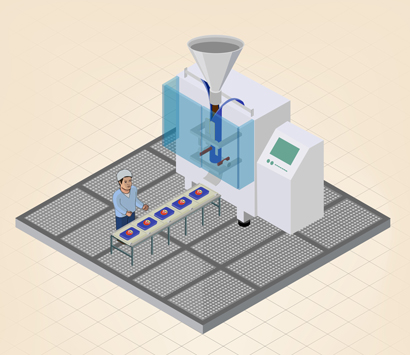

9: EMPAQUE

Terminando esta fase del proceso continuamos con el empaque de

producto terminado por medio de máquinas empacadoras automáticas

alimentadas por un sistema de transporte mecánico de tornillo sinfín en

acero inoxidable, homogenizando la molienda y recirculando entre las

máquinas, estas dan forma al envase y dosifican el café molido de acuerdo

a la referencia a empacar.

Para este fin utilizamos material laminado metalizado asegurando la conservación

del café tostado y molido durante su tiempo de almacenamiento para

el consumo. El material ingresa a la máquina en rollos y entra al cuello formador

de la máquina aplicando sellados en diferentes caras y codificando el envase.

Su tecnología americana se fundamenta en un programa lógico de control

donde se introduce la receta de empaque, además contamos con la opción

de aplicar nitrógeno en estado gaseoso, aclarando que este es un gas inerte que

conserva las propiedades del producto aumentando la vida útil del café.

Una vez empacado el café en la máquina llega hasta una mesa de espera donde

es revisado y embalado en bolsas de polietileno, bolsas de papel kraft y cajas de

cartón en presentaciones que van desde 20 gramos 50, 125, 250, 500 y 2500 G.

Permanentemente en esta etapa del proceso se realizan pruebas de control de

calidad al producto terminado, asegurando así la excelente calidad del producto

final verificando presentación, peso neto, codificación, grado de tostión, molienda y sabor.

10: ALMACENAMIENTO

11: DESPACHO